E’ da alcuni anni che, anche in ambito medicale, l’additive è entrato stabilmente come tecnologia prototipale e, non dimentichiamolo, soprattutto produttiva.

Chiaramente per un’azienda come la nostra, l’additive è sempre stata una tecnologia molto interessante. Soprattutto per la produzione di dispositivi medici impiantabili.

Per questo motivo la nostra principale attrazione per questa tecnologia è sempre stata, e ancora lo è, per l’additive metallo anche se negli ultimi anni abbiamo iniziato a seguire anche i compositi (peek+carbonio).

Nonostante questo, il nostro primo investimento nella tecnologia dell’additive riguarda una macchina di stampa per resine!

Ebbene sì, da alcuni mesi abbiamo introdotto nel nostro nuovo plant una stampante 3D per materiali plastici.

Ma cosa ci ha spinto a questo investimento?

L’uso della stampante 3D in ambito medicale.

Innanzitutto, ha giocato un ruolo importantissimo il fatto che alcuni materiali forniti dal produttore fossero già certificati per un uso medicale. Esistono infatti un paio di materiali, quelli che utilizziamo più spesso, che sono entrambi sterilizzabili e uno di questi è anche biocompatibile.

In ambito dispositivi medici impiantabili questa è una caratteristica indispensabile.

L’altra motivazione è legata alla produzione di kit monouso. La richiesta in questo ambito è aumentata moltissimo, soprattutto in periodo di pandemia, e non si è più fermata.

L’impiego di una stampante 3D che utilizza materiali che possono essere sterilizzati ha dato un grande vantaggio economico ad alcuni nostri clienti. Infatti, come tutti sanno, l’utilizzo di parti plastiche nei kit monouso presuppone degli investimenti in stampi. Investimenti che sono ampiamente ripagati solo in caso di produzioni molto elevate.

In questi casi, l’utilizzo dell’additive è una soluzione ottima.

Quali sono gli altri usi della stampante 3D?

Chiaramente non utilizziamo questa stampante solo per componenti dedicati ai kit monouso. Infatti, uno dei vantaggi di queste macchine è l’estrema versatilità di materiali e applicazioni possibili dei componenti prodotti.

Tra le varie applicazioni in cui ci è capitato di sfruttare queste caratteristiche vi è l’ambito marketing dove, in alcuni casi, poter “mostrare” può fare la differenza.

Nell’esempio sotto possiamo vedere il processo produttivo di una mandibola a cui verranno applicati degli impianti dentali che i product specialist potranno portare con sé nelle visite ai clienti.

Ma come avviene il processo produttivo?

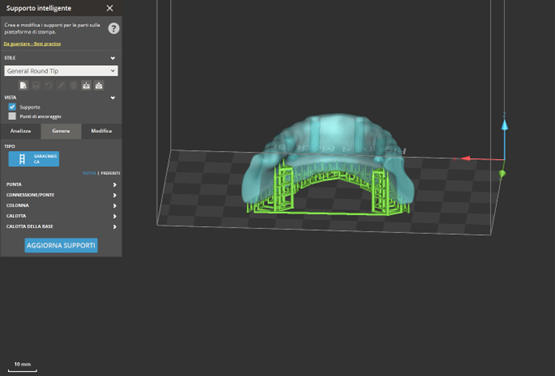

Si parte da un file 3D, come per ogni stampante di additive.

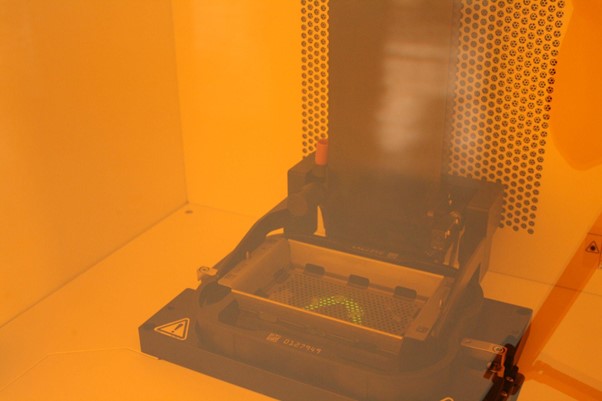

Successivamente si passa alla fase di stampa

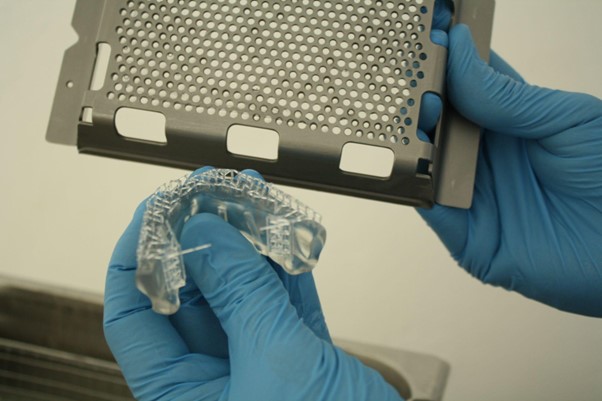

Dopo la fase di stampa il particolare viene staccato dal supporto e vengono eliminati i supporti necessari per la sua realizzazione.

Il risultato finale è una mandibola semi-trasparente in cui, come accennato precedentemente, verranno innestati degli impianti dentali. L’utilizzo in questo caso è, come accennato sopra, solo dimostrativo.

E’ comunque possibile, nel caso si parta da una tac di un paziente, sfruttare il componente stampato in 3D come test per il posizionamento degli impianti e della successiva protesi.