Servizio 360°

MEDICAL DEVICE

Design

L’ufficio tecnico offre assistenza e consulenza ingegneristica per lo sviluppo di qualsiasi prodotto, suggerendo diverse soluzioni tecniche. Partendo dallo studio del progetto insieme al cliente, si passa alla fase di prova con la realizzazione dei prototipi e la validazione degli stessi, fino al rilascio del disegno tecnico definitivo.

01

Startup

Startup del progetto in collaborazione con il cliente:

- pre-capitolato

- analisi brevettuale

- analisi preliminare dei rischi

- identificazione requisiti

- stesura piano di progetto

02

Prove

- realizzazione prototipi

- prove statiche

- prove a fatica

- prove dei clinici

- prove di osteointegrazione

- ricerca dei materiali per i confezionamenti

03

Validazioni

- validazione chimica lavaggi

- validazione biologica lavaggi

- validazione biocompatibilità

- validazione cicli di sterilizzazione

- validazione del confezionamento

04

Rilascio del progetto

- disegni tecnici definitivi

- piani e cicli di controllo definitivi

- specifica di prodotto definitiva

- validazione progetto

- stesura fascicolo tecnico

- marchio CE

Cad-Cam

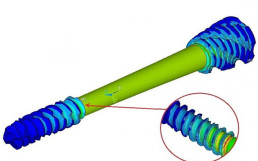

La realizzazione di ogni nuovo componente viene processata utilizzando software Cad-Cam, partendo inizialmente dai file 3D forniti dai clienti. Questi software, grazie a vari parametri, possono simulare le varie operazioni che si susseguiranno nella fase di lavorazione. Ciò permette di valutare gli aspetti più critici delle lavorazioni e trovare le soluzioni più adeguate.

CAD-CAM

Quando per la realizzazione del dispositivo medico è richiesto l’utilizzo di un centro di lavoro a 5 assi, vengono valutate le varie lavorazioni da eseguire importando i file tridimensionali del cliente in un software CAD-CAM. Grazie a questi software è possibile valutare a video tutte le varie fasi produttive, inserendo i vari parametri necessari alla simulazione delle lavorazioni. Queste simulazioni consentono di valutare in anticipo gli aspetti più critici dei processi e di trovare soluzioni idonee alla produzione. Il tutto a un costo molto inferiore.

LA QUALITA' AD UN GIUSTO PREZZO

Questi software sono anche molto importanti per valutare diversi modi di realizzare il pezzo. Generalmente si provano più soluzioni fino a trovare quella più idonea, a tutto vantaggio dei tempi di produzione e quindi dei costi.

Solo grazie all’esperienza dei nostri operatori è possibile spingersi sempre più avanti nella ricerca di soluzioni semplici ed economiche, senza rinunciare alla qualità dei prodotti particolari.

Produzione

Grazie al nostro reparto macchine, annualmente implementato e aggiornato, siamo in grado di realizzare svariati prodotti che si differenziano per materiale e per tecnologia produttiva utilizzata (torni a fantina mobile, centri di lavoro 5 assi, presse per stampaggio plastiche ad iniezione e compressione).

01

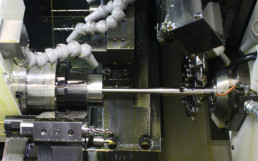

Torni a fantina mobile

Il nostro parco macchine comprende 45 torni a fantina mobile con passaggio barra da 1 a 32 mm.

Siamo in grado di lavorare particolari con lunghezza fino a 440 mm e di realizzare forature profonde su svariati materiali sulla medesima lunghezza.

Tra i materiali che siamo in grado di lavorare per dare forma alle vostre idee, ci sono: Titanio (tutti i gradi), Cromo Cobalto, AISI 316 / 316L, Alluminio, PEEK, POM

02

Centri di lavoro a 5 assi

Tutti i componenti che richiedono lavorazioni di altissima precisione, e che non sono fattibili di tornitura, sono realizzati sui 7 centri di lavoro a 5 assi equipaggiati con mandrini ad alta frequenza. Abbiamo poi scelto di asservire queste macchine con antropomorfi; questo ci ha permesso di aumentare il ritmo produttivo senza rinunciare alla qualità dei prodotti realizzati e riducendo i costi.

Tra i materiali che siamo in grado di lavorare spiccano: Titanio (tutti i gradi), Cromo Cobalto, AISI 316/ 316L, Alluminio, AISI430.

03

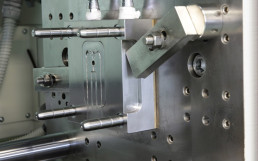

Stampaggio plastico ad iniezione e compressione

Grazie ad una serie di presse idrauliche, con portata massimo di 45 tonnellate siamo in grado di realizzare svariate tipologie di prodotti in differenti materiali. Lo stampaggio avviene in area ISO 7.

La tecnologia avanzata di stampaggio consente la realizzazione di parti complesse, da produrre in grandi volumi e con costi limitati. Tutte le materie prime utilizzate come ad esempio: polietilene, CFR Peek, Radel, PLDL, PLLA sono conformi alle normative del settore medicale. Tutti i prodotti sono identificati con marcatura laser, al fine di mantenere la rintracciabilità del prodotto.

Finitura

Il cliente ha a disposizione qualsiasi tipologia di finitura necessaria per il prodotto, sia cosmetiche sia funzionali. Quali per esempio: burattature, sabbiature, elettro lucidatura, lucidatura manuale, anodizzazione, marcatura laser, ecc.

01

Le Nostre Finiture

Siamo in grado di fornirvi tutte le finiture che i vostri prodotti necessitano, tra cui:

burattature ,sabbiature ,elettrolucidatura, lucidatura manuale, lavaggi e decontaminazioni, elettrolucidatura del titanio, acidificazione citrica e nitrica, anodizzazione (grado I e II), marcatura laser.

Lavaggio

Alla fine del processo produttivo, i componenti sono sottoposti a sistemi di lavaggio in vasche con acque decontaminate per garantire il massimo di pulizia possibile del componente, per poi passare al packaging finale in camera bianca.

Il nostro reparto si avvale di impianti validati e certificati, con un alto livelli di automazione, per poter garantire il livello di biobarden richiesto dal cliente.

01

Confezionamento

Dopo i controlli il prodotto è avviato al confezionamento secondo procedure validate.

Per i prodotti sterili la camera bianca ISO 7 e ISO 8 sono il punto in cui avviene questa operazione.

Al suo interno, in condizioni di atmosfera controllata, avviene ad opera di personale specializzato, prima il lavaggio ad ultrasuoni dei vari componenti e poi l’asciugatura.

A questa fase segue il confezionamento primario (blister, buste in tyvek o buste sottovuoto) che garantisce la perfetta tenuta agli agenti inquinanti esterni. Il lavoro di confezionamento è perfezionato con l’etichettatura e l’inserimento dei blister nelle apposite scatole che vengono protette dalla polvere da un film trasparente termoretraibile. Ultimata l’operazione i prodotti sono inviati in sterilizzazione con cicli validati presso fornitori esterni.

VMI System

Molto spesso le esigenze di mercato non coincidono con le tempistiche produttive dei dispositivi medici. Per ovviare a questi problemi la nostra azienda, con un contratto dedicato a 24 o 36 mesi, mette a disposizione dei propri clienti, un servizio detto VMI System (vendor managed inventory), che consente il controllo, la pianificazione e la gestione delle scorte del cliente.

01

Magazzini automatici

Come la gestione della materia prima, anche quella dei prodotti finiti è di vitale importanza. Per questo motivo ci siamo dotati di magazzini automatico verticale. Questa scelta è stata importante anche nell’ottica di fornire ai nostri clienti la possibilità di fare scorta di componenti a magazzino, per loro. Questo li mette al sicuro da possibili ritardi produttivi e, oltretutto, li agevola sul mercato. Sono infatti consapevoli di avere una scorta, sempre disponibile.